معرفی چیلر تراکمی

چیلر تراکمی مثل همه چیلرها بخش کلیدی سیستمهای تهویه مطبوع در تاسیسات ساختمان های بزرگ هستند. چیلرها برای حذف گرما از هوای داخل ساختمان آب خنک تولید میکنند. همچنین برای سردسازی خطوط تولید کارخانهها و یا پروسههای صنعتی مانند اتاقهای سرور، دیتاسنترها و تجهیزات بزرگ پزشکی مانند دستگاههای تصویربرداری پزشکی، MRI و … میتوان از چیلرها استفاده کرد. همانند انواع دیگر سیستمهای تهویه هوا، اغلب چیلرها با فشرده کردن مکانیکی مبردها گرما را از آب استخراج می کنند و به همین خاطر به چیلر تراکمی شناخته میشوند.

چیلرها دستگاههای پیچیدهای هستند که خرید و راه اندازی آنها هزینهی زیادی دارد. داشتن برنامهی مناسب برای پیشگیری از آسیبهای ممکن و نگهداری از آنها بهترین مراقبت برای این دستگاه گران بهاست.

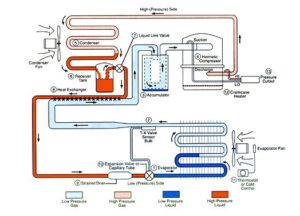

در ساختمانهای بزرگ چیلرها معمولا بیشتر از تجهیزات دیگر انرژی مصرف میکنند. نگهداری مناسب و بکارگیری هوشمندانه از آنها میتواند به میزان قابل توجهی در صرفهجویی مصرف انرژی کمک کند. در طول چرخهی فشردهسازی، مبرد از چهار جزء اصلی چیلر عبور می کنند: دستگاه تبخیر کننده (اواپراتور)، کمپرسور ، تقطیر کننده (کندانسر) و یک دستگاه اندازه گیری جریان مانند شیر انبساط. دستگاه اواپراتور شامل بخش سرد سیستم ( سرمایشی) و دستگاه کندانسر بخش گرم (خارج نمودن گرما ) سیستم می باشد.

پیشنهاد می کنیم این مطلب را نیز بخوانید: تعمیر و نگهداری تاسیسات ساختمان

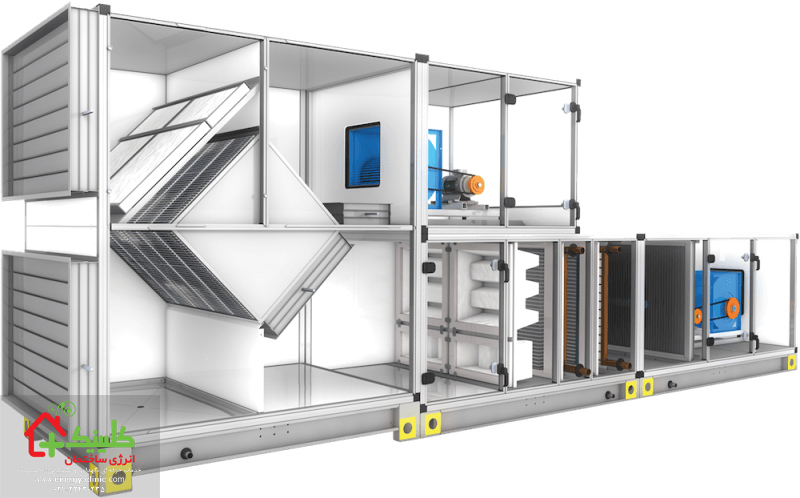

دراین شکل اجزای اصلی چیلر تراکمی مانند : اواپراتور،کندانسر،کمپرسور و شیر انبساط نشان داده شده است.

انواع چیلر تراکمی

چیلر تراکمی با توجه به نوع کمپرسور دسته بندی می شوند: پیستونی، روتاری، سانتریفیوژ، و نسل جدید چیلرهای سانتریفیوژ به نام سانتریفیوژ بدون اصطکاک.

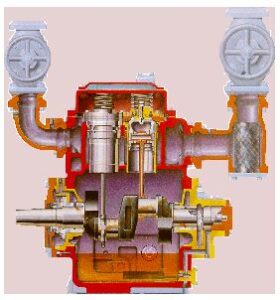

در این عکس اجزای داخلی کمپرسور قابل مشاهده میباشد.

پیستونی:

شبیه به موتور اتومبیل است که دارای چندین پیستون می باشد و یک میل لنگ که توسط یک موتور الکتریکی چرخانده می شود. پیستون گاز را متراکم می کند و در این فرآیند آن را گرم می کند. هوای گرم به جای خارج شدن از طریق اگزوز به درون دستگاه تقطیر(کندانسر) تخلیه می شود. پیستون دارای سوپاپ های مکشی و خروجی می باشد که می توانند در صورت نیاز برای حرکت پیستون باز شود که اگر درخواست آب سرد کاهش یابد، از ظرفیت چیلر تراکمی می کاهد.(روش کنترل ظرفیت بوسیله باز نگه داشتن سوپاپ مکش). این روش بی بار کردن (Unloading) به کمپرسور اجازه می دهد تا محدوده ای از ظرفیت ها را برای تطبیق بهتر با بار سیستم ایجاد کند. این روش نسبت به استفاده از روش کنار گذر(بای پاس) گاز های داغ هنگام فعالیت پیستون ها، برای ایجاد تغییر در ظرفیت بسیار کاربردی تر است.

برخی دستگاه ها از دو روش استفاده می کنند. خارج کردن پیستون ها وکاهش آنها به حداقل تعداد و سپس استفاده از بای پاس گاز های داغ برای دستیابی به پایداری ظرفیت. ظرفیت ها از ۲۰ تا ۱۲۵ تن متغیر است.

اسکرو :

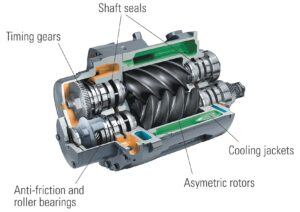

کمپرسورهای مارپیچی یا اسکرو دارای دو جفت چرخ دنده ی شیاردار فنری در یک مکان ثابت هستند. هنگام چرخش فنر چرخ دنده، گاز با کاهش مستقیم حجم بین دو چرخ دنده، متراکم می شود. میزان ظرفیت با یک سوپاپ ورودی ریلی یا درایو سرعت متغیر( VSD) در موتور، کنترل می شود. ظرفیت آنها از ۲۰ تا ۴۵۰ تن متغیر است.

معرفی اجزای داخلی کمپرسور اسکرو

سانتریفیوژ:

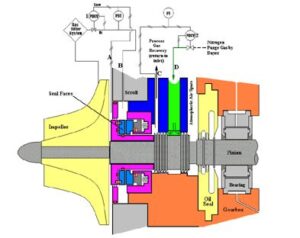

کمپرسور سانتریفیوژ عملکردی بسیار شبیه به پمپ آب با قابلیت فشرده سازی مبرد را دارد. چیلر های سانتریفیوژ با طراحی فشرده می توانند ظرفیت سرمایشی بالایی را فراهم کنند. این چیلر ها می توانند برای کنترل و تنظیم ظرفیت چیلر، به پره های ورودی(در اصطلاح به آنها ون میگویند) و درایو های سرعت متغیر مجهز شوند. ظرفیت آنها از ۱۵۰ تن به بالا متغیر است.

معرفی اجزای داخلی کمپرسور سانتیریفیوژ

سانتریفیوژ بدون اصطکاک:

این طراحی کار آمد در مصرف انرژی، تکنولوژی حمل بار مغناطیسی را به کار می گیرد.

این کمپرسور نیازی به روغنکاری ندارد و دارای یک موتور DC سرعت متغیر با یک درایو جریان مستقیم برای کمپرسور سانتریفیوژی است. ظرفیت آنها بین ۶۰ تا ۳۰۰ تن متغیر است.

شکل برش خورده ی کمپرسور سانتیریفیوژ بدون اصطکاک

اجزای مهم چیلر تراکمی

تبخیر کننده (اواپراتور):

چیلر ها آب سرد را در تبخیر کننده (اواپراتور) و در محلی که مبرد در مجموعه لوله های تبخیر کننده جاری می شود، تولید می کنند. مبرد با گرفتن گرمای آب از لوله های مسی تبخیر می شود ( تبدیل به بخار می شوند) و سپس آب سرد از طریق سیستم توزیع آب سرد به واحد جابه جایی هوا در ساختمان(مانند هواساز یا فن کویل) پمپاژ می شود.

اواپراتور یک چیلر هواخنک

آب سرد برای حذف گرما از هوایی که برای تهویه ساختمان استفاده شده است، از لوله های موجود در فن کویل یا هواساز عبور می کند. آب گرم ( با گرمای منتقل شده از هوای تهویه ساختمان گرم شده است) به تبخیر کننده (اواپراتور) برمی گردد و چرخه را از سر می گیرد.

کمپرسور:

مبرد تبخیر شده از اواپراتور خارج می شود و به سمت کمپرسور حرکت می کند و در آن جا تحت کمپرس مکانیکی قرار می گیرد و به بخاری با دما و فشار بالا تبدیل می شود. به محض خروج از اواپراتور ، مبرد به بخش دستگاه تقطیر(کندانسور) چیلر وارد می شود.

کمپرسور یک چیلر هواخنک

کندانسر:

درون کندانسر ، مبرد داغ در پیرامون لوله های دارای آب دستگاه تقطیر که به صورت کویل است، جاری می شود. گرما به آب منتقل و سبب تبدیل مبرد به حالت مایع می شود (تقطیر). آب دستگاه کندانسر به برج خنک کننده که گرما از آن به محیط منتقل می شود، پمپاژ خواهد شد. مبرد مایع به سمت شیر انبساط حرکت می کند.

نمای کنار کندانسر چیلر تراکمی هوا خنک

شیر انبساط:

مبرد از طریق شیر انبساط یا دستگاه اندازه گیری به درون اواپراتور جاری می شود. این شیر میزان سرمایش را کنترل می کند. مبرد از طریق شیر به فشار پایین تر و دمای بسیار پایین تر می رسد. مبرد با جاری شدن در پیرامون لوله های اواپراتور، گرمای آب سرد شده را که از سیستم فن کویل یا هواساز برگشته است را جذب و چرخه سرمایش را تکمیل می کند.

شیر انبساط EXV قبل از ورود به اواپراتور

کنترل ها:

چیلر های جدید تر توسط ریز پردازنده های پیچیده ای کنترل می شوند ( مانند پی ال سی ها – PLC) . سیستم های کنترل چیلر شامل کنترل ایمنی و عملکرد می باشند. اگر تجهیز درست عمل نکند، کنترل ایمنی برای جلوگیری از آسیب های جدی به دستگاه ، آن را خاموش می کند مانند کلید کنترل فشار بالا، High) pressure Switch) . بکار گیری کنترل ها به تنظیمات برخی چیلر ها امکان استفاده از پارامتر ها را می دهد. برای عملکرد بهتر چیلر، سیستم کنترل چیلر باید با کنترل دیجیتال مستقیم (DDC-Direct Digital Control) ساختمان ارتباط برقرار کند.

مسائل ایمنی:

چیلر ها معمولا در موتورخانه ها واقع شده اند. هر نوع مبردی که در کمپرسور چیلر استفاده می شود، به راه حل های حفاظتی ویژه ای برای تشخیص نشتی و تهویه اضطراری نیاز دارد.

بهترین روش های به کار گیری چیلر ها برای عملکرد بهینه :

روش های زیر عملکرد چیلر را بهبود می بخشد و از هزینه های به کارگیری آنها می کاهد.

به کارگیری از چند چیلر برای رسیدن به بهترین راندمان :

موتورخانه هایی با تعداد دو یا بیشتر چیلر می توانند با تطبیق دادن بار ساختمان با بهینه ترین ترکیب یک یا چند چیلر در مصرف انرژی صرفه جویی کنند. عموما بهینه ترین چیلر باید اول از همه استفاده شود.

بالا بردن دمای آب سرد:

افزایش دمای آب سرد شده که در سیستم جا به جا کننده ی هوای ساختمان به کار برده شده، راندمان چیلر را بالا می برد. یک زمان بندی برای تنظیم دمای آب سرد تشکیل دهید. زمان بندی می تواند با تغییرات دمای هوای خارجی، دمای آب سرد را تنظیم کند. در چیلر سانتریفیوژ، افزایش دمای آب سرد مصرفی تا ۲-۳ درجه ی فارنهایت می تواند مصرف انرژی چیلر را ۳-۵ درصد کاهش دهد.

کاهش دمای آب کندانسر:

کاهش ۲-۳ درجه فارنهایت دمای آبی که از برج خنک کننده به دستگاه کندانسر چیلر برمیگردد تا ۲-۳ درصد مصرف انرژی چیلر را کاهش می دهد. نقطه ی تنظیم دمای آبی که از برج خنک کن خارج می شود باید به اندازه ی آب ورودی به دستگاه تقطیر پایین باشد.

تخلیه هوا از مبرد:

هوای محبوس شده در لوله های مبرد باعث افزایش فشار هنگام تخلیه کمپرسور می شود( فشار دیسشارژ) و در این صورت کمپرسور نیاز به فعالیت بیشتری دارد. چیلر های جدید تر دارای تخلیه کننده ی هوای اتوماتیک هستند که مدت زمان فعالیت را نیز اندازه گیری می کنند. پیگیری روزانه یا هفتگی مدت زمان فعالیت می تواند وجود نشتی و ورد هوا به سیستم را آشکار کند.

بهینه سازی سناریوی سرمایش رایگان (Free Cooling) :

اگر سیستم شما دارای بای پاس چیلر و مبدل حرارتی – که به صورت بخش آبی اقتصادی شناخته می شود – باشد ، باید برای بکارگیری از بار فرآیند در هنگام زمستان استفاده شود.

بازبینی عملکرد بای پاس گاز های داغ و کنترل ظرفیت: این امر بیشتر در کمپرسور های پیستونی برای کنترل ظرفیت صدق می کند. همواره در پروسه راهبری و تعمیر و نگهداری چیلر، از عملکرد صحیح سیستم کنترل ظرفیت اطمینان حاصل کنید.

نگهداری سطح و فشار مبرد:

برای پایداری راندمان چیلر، شیشه رویت مبرد(سایت گلاس) و گرمای بیش از حد و سرمای پایین تر از حد نرمال در تفاسیر دما را بررسی و با نیاز های سازنده ی ساختمان مقایسه کنید. در این حالت دمای بالا و پایین مبرد قابل مشاهده است و هردو می توانند ظرفیت و راندمان چیلر را کاهش دهند.

نگهداری گزارشات روزانه:

بهترین روش های به کار گیری راهبری و نگهداری چیلر توسط مهندس تاسیسات در موتورخانه با نگهداری گزارشات روزانه از دماها، سطح سیالات، فشار ها، میزان جریان و آمپر موتور آغاز می شود. به کار گیری این ها در کنار هم مرجع پایه ای با ارزشی را برای عملکرد سیستم و حل مشکلات در اختیار شما می گذارد. بسیاری از چیلر های جدید تر به طور اتوماتیک این گزارشات اندازه گیری ها را در سیستم کنترل خود ذخیره می کنند که می تواند قادر به برقراری ارتباط مستقیم با DDC باشد. در زیر مثالی از ثبت گزارشات روزانه آورده شده که می توانید از آن برای چیلر های خود استفاده کنید.

بهترین روش های اجرایی برای تعمیر و نگهداری چیلر:

در مقایسه با آسیب های جدی چیلر، یک برنامه ی بی نقص برای تعمیر و نگهداری پیشگیرانه هزینه ی بسیار جزئی است. اجرای یک برنامه برای نگهداری و پشتیبانی از چیلر ، علاوه بر صرفه جویی در هزینه در مدت زمان کارکرد آن، می تواند عمر طولانی تر آن را نیز تضمین کند.

عملکرد هایی که مطابق استاندارد نیستند معمولأ از آن ها چشم پوشی می شود و به عنوان یه قاعده ی عادی پذیرفته می شوند. بهترین پیشگیری استفاده از تیم های متخصص تعمیر و نگهداری و راهبری چیلر و تکیه به مهندس تاسیسات باتجربه در این زمینه است. بسیاری از سازندگان چیلر نیز همکاری با مهندسین تاسیسات مکانیکی ساختمان و عقد قرارداد پشتیبانی با شرکت های متخصص در نگهداری و استفاده از چیلر را پیشنهاد می دهند.

برای نگه داری مؤثر چیلر ها باید: ۱) راندمان چیلر را به بالاترین حد ممکن برسانید ۲) راندمان را در آن نقطه ی اوج حفظ کنید. متخصصین نگهداری موتورخانه ، امکانات گام های اساسی را برای نگهداری صحیح چیلر ها به کار می گیرند که برخی از آن ها را در ادامه مشاهده می کنید.

کاهش جرم گرفتگی و رسوبات :

آسیب دیدن لوله ی مبدل گرما پر هزینه و مخرب است. لوله های دستگاه اواپراتور و کندانسر، املاح معدنی و ناخالصی های ته نشین شده ی آب را جمع آوری می کنند. افزایش رسوبات باعث تحلیل و خوردگی و در نهایت آسیب به دیواره ی لوله می شود. افزایش رسوب در مبدل حرارتی باعث جداشدن لوله ها از هم و کاهش راندمان چیلر تراکمی میشود. دو راه اساسی برای پیشگیری از این امر وجود دارد:

چک کردن منظم سیستم سختی گیر موتورخانه: چک کردن هفتگی سختی گیر در دستگاه کندانسر آبی (آب خنک) از نیاز به پاکسازی لوله ها و آسیب های احتمالی کم می کند.

چک کردن ماهانه دستگاه سختی گیر سیستم بسته از نیاز به پاکسازی لوله های دستگاه تبخیر کننده و آسیب های احتمالی کم می کند.

بازرسی و پاکسازی لوله ها:

لوله های دستگاه اواپراتور و مجوعه ی دستگاه های کندانسر باید سالی یک بار و معمولا هنگام خاموشی دستگاه و آمادگی برای زمستان بازرسی شوند. متناوبا برای سیستم های که تمام سال بار فرآیند را تأمین می کنند، سنجش لجن ها و رسوبات لوله با ثبت افت فشار بین مجموعه دستگاه های کندانسر و اواپراتور ، نشان داده می شود. افزایش فشار از ورودی تا خروجی ۳-۴ psiنشان دهنده ی افزایش احتمالی لجن ها و رسوبات و نیاز لوله ها به پاکسازی است. (پیشنهاد میکنیم در این زمینه مقاله ما با عنوان اسیدشویی چیلرهای جذبی و تراکمی را مطالعه فرمایید.)

بررسی نشتی های مبرد:

در صورت امکان مدت زمان فعالیت تخلیه کننده ی هوا را نمایش دهید. افزایش طول مدت تخلیه کننده ی هوا می تواند نشان دهنده ی نشتی باشد. اگر دستگاه تخلیه کننده هوا نصب نشده باشد ، ایجاد حباب درون شیشه رؤیت مبرد می تواند نشانگر نشتی مبرد باشد. برای تشخیص نشتی مبرد می توانید از آنالیزور گاز استفاده کنید.

اگر نیاز به تعمیر چیلر داشتید می توانید با تیم ما در کلینیک انرژی تماس بگیرید. شرکت ما که یک شرکت خدمات تاسیساتی است می تواند به شما در اموری مانند سرویس و نگهداری استخر؛ تعمیر و نگهداری چیلر؛ تعمیر و بازسازی موتورخانه و … یاری برساند.

جدول زیر لیستی از وظایف نگهداری چیلر تراکمی را ارائه می دهد:

جدول زیر لیستی از وظایف نگهداری چیلر تراکمی را ارائه می دهد:

وظایف نگهداری چیلر تراکمی

مراجع

FEMP 2004. O&M Best Practices Guide 2.0.

FEMP 2002. Continuous Commissioning Guidebook for Federal Energy Managers.

۰ Comments